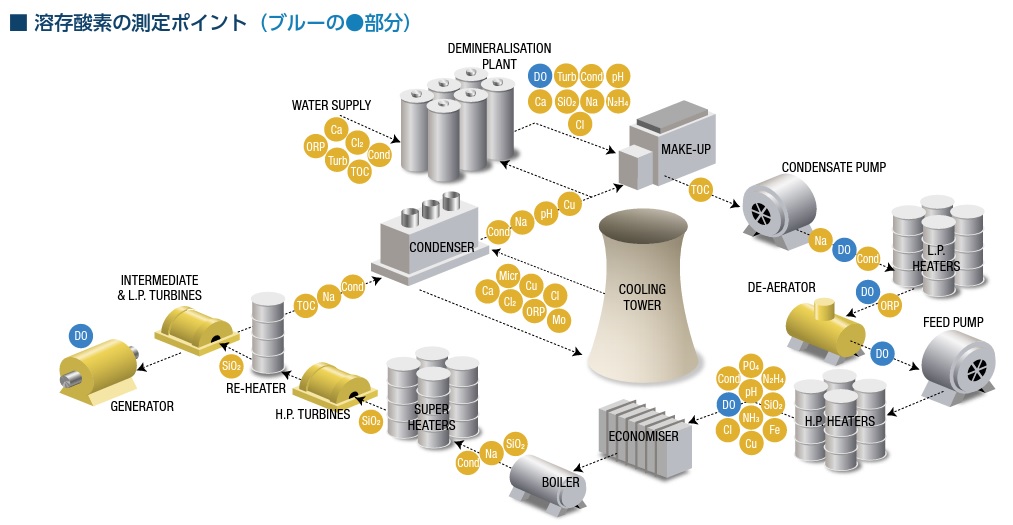

溶存酸素は、発電所の水蒸気サイクルにおける腐食の主要な原因であり、設計や化学に関連する多くのパラメータに影響されます。例えば、循環運転とベースロード運転、ドラム式と復水ボイラの設計、給水システムの冶金学、リン酸塩処理と揮発性処理(AVT: All Volatile Treatment)、運転圧力などです。ここでは、水循環の異なる水化学の管理体制、溶存酸素の測定を行う主なポイントについて説明しています。

水化学と溶存酸素

VGB(ドイツ大規模発電事業者技術協会)やEPRI(米国 電力研究所)などの組織が推奨しているように、酸素濃度の評価は、pHや水系の純度と組み合わせて行う必要があります。水の純度が高ければ、酸素濃度の増加とpHの低下が可能となり、結果的に鋼管の保護性能が向上します。これは、保護層であるマグネタイト(磁鉄鉱)がヘタマイトに酸化されることによります。

ヘマタイトは、より微細な結晶構造で溶解度が低く、多孔質のマグネタイト構造を密封するのです。

高純度の水が得られない場合は、低酸素濃度でのpHを上げることで保護する必要があります。しかし、非常に低い酸素濃度を達成するには、強力な還元剤(脱酸素剤)を添加する必要があり、その点は慎重に検討する必要があります。

工場で採用している水化学に応じて、酸素を低濃度に保つ(AVT:All Volatile Treatment:揮発性処理)か、特定の範囲内に保つ(OT:Oxygen Treatment:酸素処理)必要があります。

酸素処理(OT)を行うプラントでは、通常、ボイラ給水の酸素濃度が50~200ppbで運転されているため、酸素計測器は長寿命であることを基準に選択する必要があります。このような状況において、ハックの蛍光式酸素センサー技術(LDO)は、センサーを交換することなく最大1年間の連続運転が可能であり、この要件を完全に満たしています。

一方、高圧蒸気サイクルで「揮発性処理」(AVT)タイプの水化学を採用している発電所では、ボイラ給水の溶存酸素濃度を5ppb以下、復水の溶存酸素濃度を20ppb以下に維持しています。

そのため、酸素測定器には高い感度が求められます。このケースでは、ほとんどの場合、LDOタイプのセンサーが使用できますが、酸素濃度が1ppb以下の場合は、電気化学式センサーが基準となります。

水の化学的性質の違いとその略語:

• AVT: 揮発性のアルカリ剤のみを給水に添加するコンディショニング方式。

• AVT(R): 銅合金を使用するユニットに推奨される還元条件(添加された還元剤)。

• AVT(O): 酸化的条件(残留酸素が存在する)。全鉄金属製のユニットにのみ適用。

• OT: 給水にアルカリ剤と酸素を添加して調整する方法。全鉄金属や高純度の給水を扱うユニットにのみ適用。

溶存酸素の連続分析は、通常、ボイラの給水、脱気装置の出口、および復水の排出口で行います。

水蒸気サイクルのパネルに搭載された酸素センサー

水蒸気サイクルのパネルに搭載された酸素センサー

発電機固定子冷却水の溶存酸素測定

固定子冷却システムの問題の主な原因は、腐食そのものではなく、重要な部分へのデポジットの堆積であるため、固定子冷却水の水化学は水蒸気サイクルとは異なります。

溶存酸素とpHは、異なって水処理管理体制に作用し、酸化銅の生成と放出に異なる影響を与えます。

| 低酸素濃度 (10ppb未満) および中性pH |

高酸素濃度 (2000ppb以上) と中性のpH |

| 低酸素濃度(10ppb未満) およびアルカリ性pH(8-9) |

高酸素濃度(2000ppb以上) およびアルカリ性pH(8-9) |

固定子冷却水の処理方法は、4つの可能性のうち、3つしか実行できません(M&Mエンジニアリング社)

4種類の固定子冷却水処理方法:

• 低酸素濃度、中性pHオプション

この処理は、固定子冷却システムの約50%に採用されています。不動態化した酸化銅の薄い層が銅管を保護しています。

• 低酸素濃度、高pHオプション

固定子の水のpHを8~9に上げると、酸素移行時の腐食反応が大幅に減少します。

• 高酸素濃度、中性pHオプション

目標は、冷却水の溶存酸素量を常に高く保つことです。水冷式固定子冷却システムの40%がこのパラメータで動作していると言われています。この条件では、銅の上にCuO(酸化銅)が形成され、表面にしっかりと付着して金属の上に不動態層を作ります。この層は、低酸素状態で形成されるCu₂O(亜酸化銅)よりも厚くなる傾向があります。

• 高酸素濃度、高pHオプション

鉄筋が腐食する可能性が高くなるため、お勧めできません。

代表的な設置例

Orbisphere サンプリングパネル

この写真は、標準的なOrbisphere(オービスフェア)溶存酸素計のパネルです。サンプルは、三方弁を介してフローチャンバーの中央に入ります。このバルブにより、サンプルの流れを中断したり、入口ラインをパージしたりすることができます。すべてのラインはSwagelok(スウェージロック)®の継手で接続されており、空気混入のリスクを回避しています。フローチャンバーの後には、レギュレータバルブ付きの流量計が設置されています。この構成にはいくつかの理由があります。

• 加圧水型原子力発電所(PWR)の冷却水に含まれる水素(H₂)のように、水サンプルに他の溶存ガスが高濃度で含まれている場合、サンプル内の圧力を維持し、測定前の脱ガスを防ぐことができます。

• もう一つの理由は、流量計の劣化、特にレギュレータバルブのガスケットの劣化によって発生する空気汚染のリスクを回避するためです。

センサーは、写真のように、入口バルブとフローチャンバーの上に垂直に取り付ける必要があります。この位置では、チャンバーに入ってきたガスの泡はすぐにセンサーを通過して、出口ポートから排出されます。

サンプリングシステムの設計に細心の注意を払うことで、一般的なサンプリングの問題を回避することができます。典型的なサンプリング関連の問題は、オンライン・アナライザーとポータブルデバイスの間の不一致です。

この問題は多くの場合、サンプルラインのリークによってラインに連続的に酸素が「投与」されることで発生します。この問題の典型的な指標は、サンプル流量を増加させたときに酸素の測定値が減少することです。

オンライン溶存酸素計の校正とバリデーション

Orbisphere(オービスフェア)光学式溶存酸素計3100のようなポータブル機器は、オンライン校正または検証ツールとして使用できます。ポータブル機器は、まずラボでトレーサブルスタンダードに対して校正され、その後、工場内のクロスチェックとして使用されます。オンライン・アナライザーには直接校正機能があるため、同じサンプリング場所にポータブルユニットを接続した状態で、わずか数秒で校正が完了します。ここでは、トレーサビリティーと外部の公的基準へのリンクが完全にカバーされています。

ポータブル溶存酸素計 3100(左)と3655(右)

ポータブル溶存酸素計 3100(左)と3655(右)

LDO技術を用いた溶存酸素測定は、測定器がスタンバイモードになっていても、長期間安定しているという利点があります。数週間、数ヶ月間操作をしなくても、この実用基準の計量特性に影響はありません。

電気化学(EC)酸素センサーを搭載したOrbisphere 3655ポータブル溶存酸素計の検出限界は0.1ppbです。 5ppb以下のレベルでの絶対的な信頼をお約束します。

References

[1] Dooley, R. B. Power Plant Chemistry 2002, 4(6), 320.

[2] David G. Daniels, Forgotten water: Stator cooling water

chemistry, M&M Engineering, Power, Dec 15, 2007.

[3] Dunand, F. et al.; LDO sensor to monitor power plant

water and team cycles – PPChem 2006, 8(10).

[4] Optische Sauerstoffmessung in Kraftwerken,

VGB Powertech, p119-124, 9, 2012