工業排水はより複雑になり、分析の高速化、自動化、精度の向上に対するニーズが高まっています。そのため、BOD、CODの分析と並行し、TOCによる日常管理で排水のモニタリングを行うケースが増えています。

BOD、COD、TOCとは

BOD(Biochemical Oxygen Demand:生物化学的酸素要求量)

水中に含まれる有機物を好気性の微生物が分解する際に必要な溶存酸素量を指します。

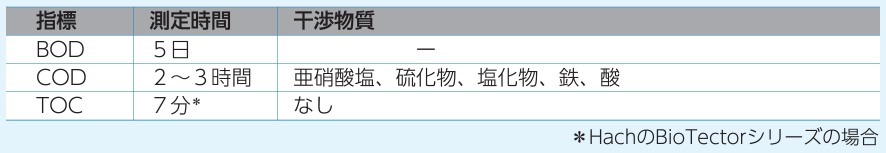

BODの測定は、20℃で5日間放置する必要があります。このように測定時間が長いため、迅速に試料中の有機物質を測定する手法として適していません。

BODの測定では、ベンゼンやトルエンなど微生物により分解されない成分があるなどのデメリットがあります。

COD(Chemical Oxygen Demand:化学的酸素消費量)

水中に含まれる有機物を酸化剤を用いて化学的に酸化分解する際に消費した酸化剤量を求め、これに相当する酸素量で示します。

CODの測定はBODと比較すると測定時間が短縮できます。この測定方法では、サンプル容器やサイズを一定条件下で行い規格通りに手順を行うことで、測定値のばらつきを回避することができます。

COD測定で利用する酸化剤には、過マンガン酸カリウムと二クロム酸カリウムがあります。

北米や欧州、中国を含む海外の多くの国では、より酸化力の強い二クロム酸カリウム法(CODCr)による測定が標準化されています。二クロム酸カリウム法は、過マンガン酸カリウム法より酸化力は強いものの、測定後の廃液に水銀が出るという問題があります。

日本におけるCOD測定は、JIS:K 0102-1 2021に定められている通り、過マンガン酸カリウム法(CODMn)で行われています。酸化剤に過マンガン酸カリウムを使用し、沸騰水浴中で30分間反応させたときに消費する過マンガン酸量を相当する酸素の量に換算した値で示しています。二クロム酸カリウム法と比較すると、酸化率・測定速度が劣るものの、触媒として銀イオン(Ag+)を添加することにより酸化力が高まり、酸化速度も早まります。

TOC(Total Organic Carbon:全有機炭素)

TOCは、水中に含まれる溶存有機物の炭素含有量を示しています。サンプル中の有機炭素を酸化し、生成した二酸化炭素(CO₂)を測定します。

TOC測定はCOD測定よりも短時間ででき、また再現性があり測定値にバラつきが少ないことから、精度が高く正確に測定できます。

TOC測定には、燃焼・酸化剤の添加・UV照射・その他の高エネルギー放射などの様々な技法があります。

BOD、COD、TOCの関係

BOD/CODの値をTOCに単純換算できません。しかし、一定期間BOD/COD測定の履歴データとTOCの値の相関性を求めることで、TOCの値を有効利用できます。

特に特定の工場における排水においては、有機物が既知であることから、BOD/CODとの相関性を得ることができます。したがってTOC測定法は迅速かつ測定が容易であることから同一工場の排水管理に適しています。

通常、平均BOD測定結果を平均COD測定結果で割り、2つのパラメータ間の「換算係数」を求めます。次に、CODの結果にこの係数を掛けてBODを推定します。COD値はほとんどの場合で、同じサンプルのBOD値よりも高く、一度求めた相関関係は、その相関関係を作成するために使用されたサンプルにのみ適用されます(他の水源から採取されたサンプルで相関関係を使用することはできません)。

サンプルの組成が、温度や季節変動によって大きく変化した場合は、新たな相関関係を求める必要がある場合があります。相関係数の正確性を確保するためには、日常的なチェックが必要になります。

TOC測定値からも相関関係を用いてBOD/CODを推定することができます。

TOC測定のメリット

・正確で精度高い排水中の有機物中の炭素量が分かる

・TOCは約10分で測定可能なため、測定時間を短縮できる

・原水や製造プロセス、放流ポイントにおける高濃度有機物によるトラブルを未然に防ぐために役立つ

・有機物量を正確に把握できるため、BOD/COD測定法の参考数値を得ることができる

上記のとおり、BOD、CODの測定には一定の時間がかかります。 TOC測定は、測定時間が短く、リアルタイムな連続測定が可能です。このことは、万が一排水が基準値を超過していた場合に、即座に対処できる、排水配管内のどこに問題があるのか特定しやすくなる、といったメリットがあります。

TOC測定の利用

TOCはCODとは異なり、水質汚濁の指標ではありません。また、環境保全はもとより、工場管理に多くのメリットをもたらします。TOC測定は規制に係わる放流側の監視の用途に加え、工場内のさまざまなポイントでTOCの測定を実施することで、サンプル中の有機物の動向を把握できるため、様々なアプリケーションで活用されています。異常排水の早期検知のみならず、処理中の薬品投入量や曝気槽の電気代など、工場全体を通した費用削減に大きく貢献し、DX化のメリットを享受できます。

アプリケーションの例

- リアルタイムのTOCの測定値をプラント管理システムにデータを送り、排水処理工程における薬剤投入量のコントロールの自動化につなげる

- TOCモニタリングにより、食品工場での製品ロス(材料の漏洩など)を瞬時に把握し、生産量を向上させる

- 熱交換器(復水器)に使う各種の流体や、ボイラーの冷却水などの多数のポイントでモニタリングすることで、ボイラーシステムの効率的・安定的な運転ができ、コストも削減する