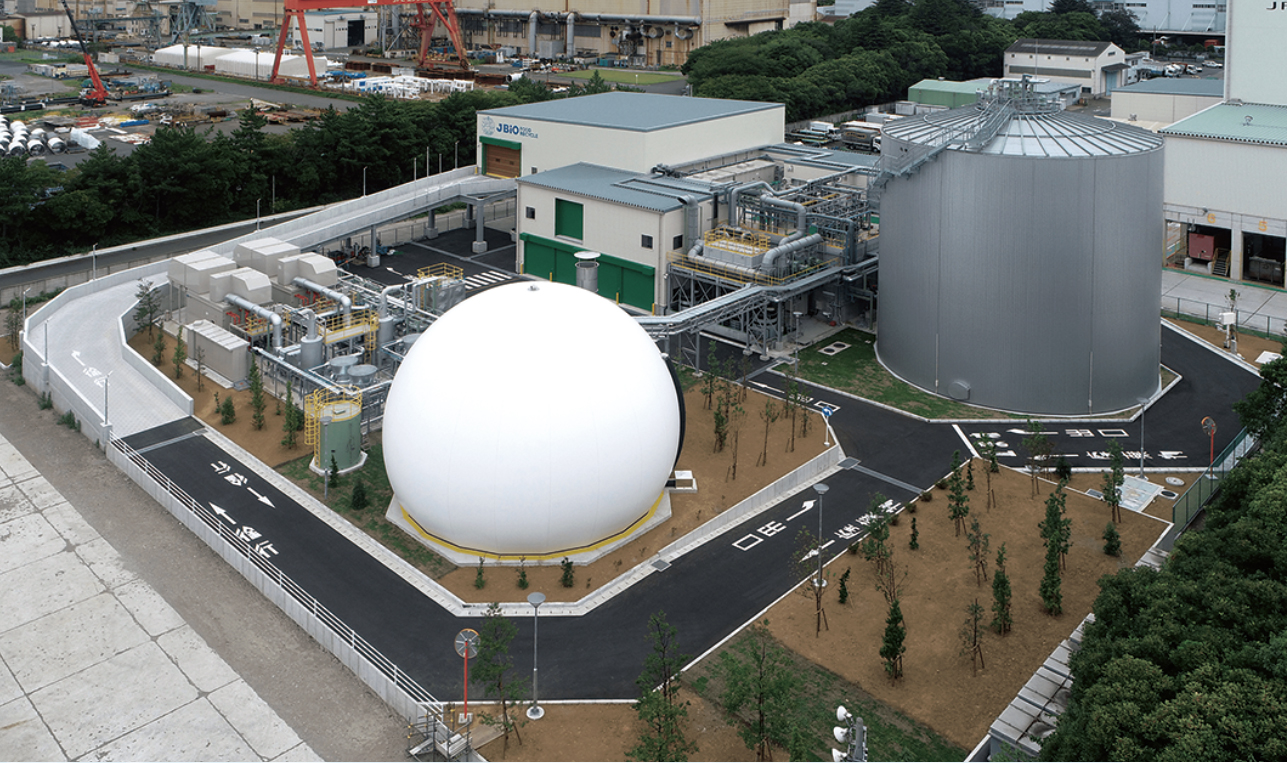

株式会社Jバイオフードリサイクル 横浜工場

杉山 佳史 様 (工場長)

海老澤 拓哉 様 (技術グループリーダー)

Jバイオフードリサイクル様 横浜工場

株式会社Jバイオフードリサイクル様(神奈川県横浜市)は、2016年8月にJFEグループ(JFEGr)とJR東日本グループ(JR東日本Gr)により設立された、食品リサイクル工場を運営する企業です。JFEGrは、リサイクル事業の拡大、JR東日本Grは、廃棄物のリサイクル率の向上という目的のもと、両者が長年培ってきたノウハウや強みを生かし、廃棄物の中間処分、リサイクルと発電事業を行っています。

こちらの横浜工場の処理工程において、ハック・ウルトラのオンラインVFA*計 EZ7200が活用されています。具体的にどのようにお役に立っているのか、杉山様と海老澤様に当社代表取締役の藤澤がお話を伺いました。

(*VFA: Volatile Fatty Acid 揮発性脂肪酸)

食品廃棄物が、再生エネルギーとなる

藤澤:はじめに、横浜工場について教えてください。

杉山様:Jバイオフードリサイクル横浜工場は、2018年8月に操業を開始しました。駅ビルや商業施設や食品工場やレストラン等のセントラルキッチンからの食品廃棄物等を受け入れています。それら食品廃棄物の持つエネルギーを微生物の力で取り出し、電気に変えています。またこの電気は、FIT(固定価格買取制度)を活用して売電しています。

従来、プラスチック包装や爪楊枝などの異物が混入した食品廃棄物は、焼却処分するしかありませんでした。しかし当工場では、そのような食品廃棄物を機械的に分別することが可能なため、そこから有機物を取り出すことが可能となりました。その有機物を発酵させて得られたバイオガスで発電をしますが、ここから作られるメタンガスは、およそ3,000世帯分を1年間まかなえる発電能力(約1,100万kWh/年)を有しています。

| 処理能力 | 120t /日(産業廃棄物、一般廃棄物、廃飲料など) |

| 処理処理方式 | 湿式メタン発酵方式 |

| 発電設備 | 消化ガス用エンジン 900kw ×2台 |

| 発電能力 | 約1,100万kWh/年 (一般家庭約3,000世帯分) |

写真:藤澤(左)、海老澤様(中央)、杉山様(右)

藤澤:これまで廃棄されていた食品残渣や産業廃棄物が、相当量の電力として再生エネルギーとして循環する仕組みは素晴らしいですね。具体的にはどのような処理プロセスなのでしょうか。

杉山様:容器に入ったままの商品などは、ホッパーに容器包装ごと投入し、機械選別で有機物と容器包装等の異物を分別します。また、製品廃棄物として持ち込まれるものに対しては、ホッパーではなく別の保管場所に保管し適宜処理しています。分別された有機物に水分を加えて濃度調整を行い、発酵槽へと送液します。当工場では、37℃の中温帯の湿式メタン発酵槽を採用しています。メタン発酵槽で処理したあとの発酵残渣は脱水機で固液分離し、ろ液は生物処理後に調整槽で濃度調整槽用の水として再利用します。また脱水ケーキはサーマルリサイクル**や、肥料化をしています。また発生したガスはガスホルダーに送られ、ガスエンジン発電設備で電気となります。この電気は同じJFEエンジグループの小売電事業者であるアーバンエナジー株式会社を通じて売電されます。

(**サーマルリサイクル:廃棄物の焼却時に発生する排熱を回収し、エネルギーとして再利用すること)

.jpg)

図:施設の概要図(Jバイオフードリサイクル様 提供)

藤澤:発酵槽について、乾式ではなく湿式を採用されたのはどのような理由があるのですか。

海老澤様:運用とリサイクルの両面からのメリットがあるからです。まず運用面では、エネルギー効率、攪拌や温度維持などの機械的な管理が容易な点が挙げられます。またリサイクルの観点では、発酵後の残渣を液肥や固形肥料として再利用することが可能です。乾式では発酵残渣に異物が混ざっているため、肥料化に課題があると考えました。

ただ、湿式ならではの難しさもあります。それは水分やpHの調整、VFA管理など、人為的な管理が難しい点です。また乾式よりも念入りに不適物を取り除く必要がありますし、湿式のほうが乾式よりも排水の発生量が多いという点が挙げられます。

オンラインVFA計を導入したことで、操業方法が一変

藤澤:メタン発酵槽の管理には、難しさがあるというお声をよく聞きます。当社のオンラインVFA計 EZ7200をご利用いただいていますが、どのようにお役に立っていますか。

杉山様:メタン発酵では微生物を相手にしているという難しさがあります。安定した状況を保ちつつ、メタンの発生を最大化するためには、微生物の状態を見極めることが非常に重要です。VFAの他に、温度、pH、アルカリ度、アンモニア濃度、TS(固形物濃度)、メタン濃度、ガス発生量、栄養塩添加を管理項目としています。

EZ7200が役に立ったエピソードがあります。発酵不良が起きたときのことです。当初、ガス発生量が落ちていることに気がつきました。「特別変わったものを投入したわけでもないのになぜだろう」と思っていたのですが、VFA値を確認してみたところ、通常の3倍の値になっていました。VFAの蓄積が発生したことによるものでしたが、VFA値を確認しながら投入物や投入量のコントロールを行うことができたため、事なきを得ました。すぐに対処できたことは本当に良かったと思っています。そのことがあってから、VFA値は1時間に一度は確認するようになりました。オンラインVFA計を入れたことで、それまでとは操業方法が全く変わったといってもいいでしょう。速報値が分かるため、レスポンスが圧倒的に違ってきます。このような経験から、EZ7200は「施設の核となる装置」といえますし、VFA値は一番見たい数字です。

写真:工場内に設置されている前処理装置EZ9130(左)と、VFA計EZ7200(右)

「見える化」で、安定的な処理コントロールを実現

海老澤様:もともとVFAは分析機関に依頼していましたが、結果が得られるまでに1週間以上かかっていました。今お話ししたようなことが発生した場合には、外部分析のみでは検知することが難しいですし、その間にも処理工程は進んでしまいます。

多様な食品廃棄物等を受け入れることは、瞬間的に発酵槽内が不安定になる場合があります。オンラインVFA計で、発酵槽内の状況を「見える化」することは、「5でもいいのだが、2でやめておこう」というような、推測による管理をしないということを意味します。例えば80tの処理していたところ、トラブルにより40tにまで処理量を落とした場合、何tずつ回復させてフル操業に戻すのかという判断には、難しさがあります。また、処理が進まないことで、最悪の場合には廃棄物の受入れを停止せざるを得ない事態となり、お客様にご迷惑をかけることになります。これは決してあってはならないことだと考えています。そこで、EZ7200でリアルタイムのVFAを確認することで、段階を踏んで適切な処理量に戻していくことができると考えます。

藤澤:EZ7200が重要な役割を果たせていることが分かり、嬉しく思います。他にご評価をいただける点はございますか。

杉山様:EZ7200に前処理装置(EZ9130)が一体になっているのが、とても便利です。発酵槽の循環液を測定していますが、他に前処理を行うことなくこれだけで完結できる点が良いと思います。

藤澤:確かにサンプル目詰まりの洗浄作業などが発生すると、現場の方の負担も大きくなりますね。

それでは最後になりますが、今後EZ7200をより効果的に活用されるために検討されていることや、今後の展望についてお聞かせください。

海老澤様:装置に関しては、EZ7200の測定値を監視室や従業員のPC・スマホでリアルタイム監視できるようにしていく予定です。また今後の事業の展望としては、「ダブルリサイクルループ」を構築していきたいと考えています。1つは「電力ループ」です。発電した電気が、小売事業者を通じて店舗などで再利用される循環です。そしてもう1つは「農業ループ」です。当工場の発酵残渣は肥料登録されており、その肥料を農家で使っていただき、農作物がまた排出事業者の元で戻り、消費されるという循環です。

既に、ある施設では当社を利用いただいたことで食品リサイクル率が年間30%向上したといった事例や、廃棄物の収集にバイオガス由来の電気を充電した電気自動車が利用されるといった事例があります。今後も食品廃棄物リサイクル発電事業を通して、さらなるSDGsの実現に貢献していきたいと考えています。