背景

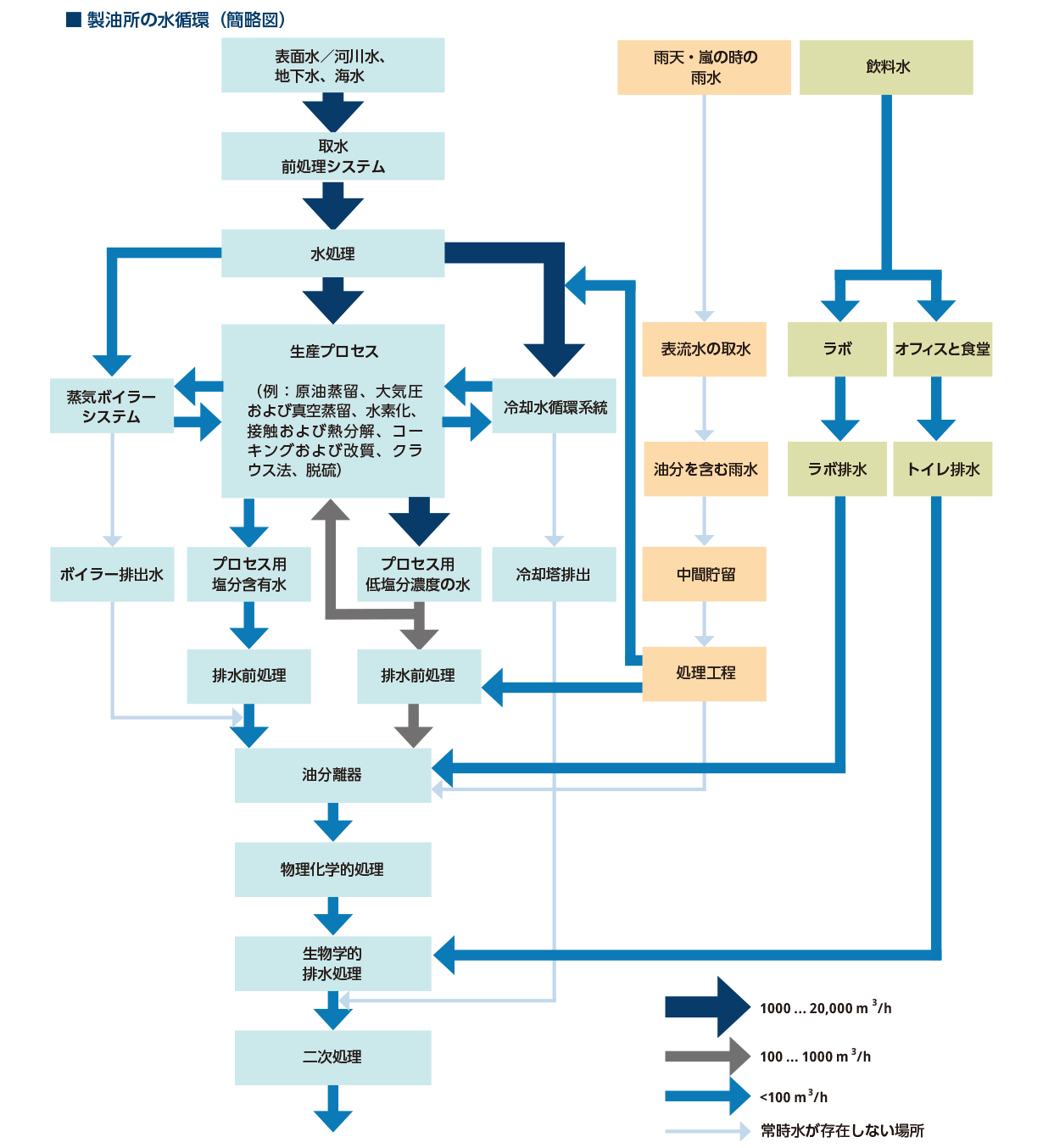

製油所の運転には、蒸気の発生、加熱・冷却、設備の洗浄・すすぎなど、膨大な量の水が不可欠です。近年では、水資源の不足やコスト高騰を背景に、工場では可能な限り水を再利用し、水循環へ戻す取り組みが進んでいます(詳細は後述)。しかし、現実には多量の排水が常時発生し、さまざまな化学物質で汚染されるリスクがあります。

製油所から出る排水には、ボイラーや冷却塔のブロー排水、原油の脱塩・砂除去、脱硫、蒸留など各工程からの汚染水が含まれます。また、熱交換器の腐食による炭化水素の混入も見られ、最近の製油所では燃料以外にも芳香族・脂肪族化合物など多様な成分が原油から抽出されています。

こうした背景から、排水管理ではTOC(全有機炭素)だけでなく、VOC(揮発性有機炭素)も測定・管理することが重要です。VOCの監視により、有機炭素負荷の実態をより詳細に把握でき、適切な水質管理や環境対応につなげることができます。

課題

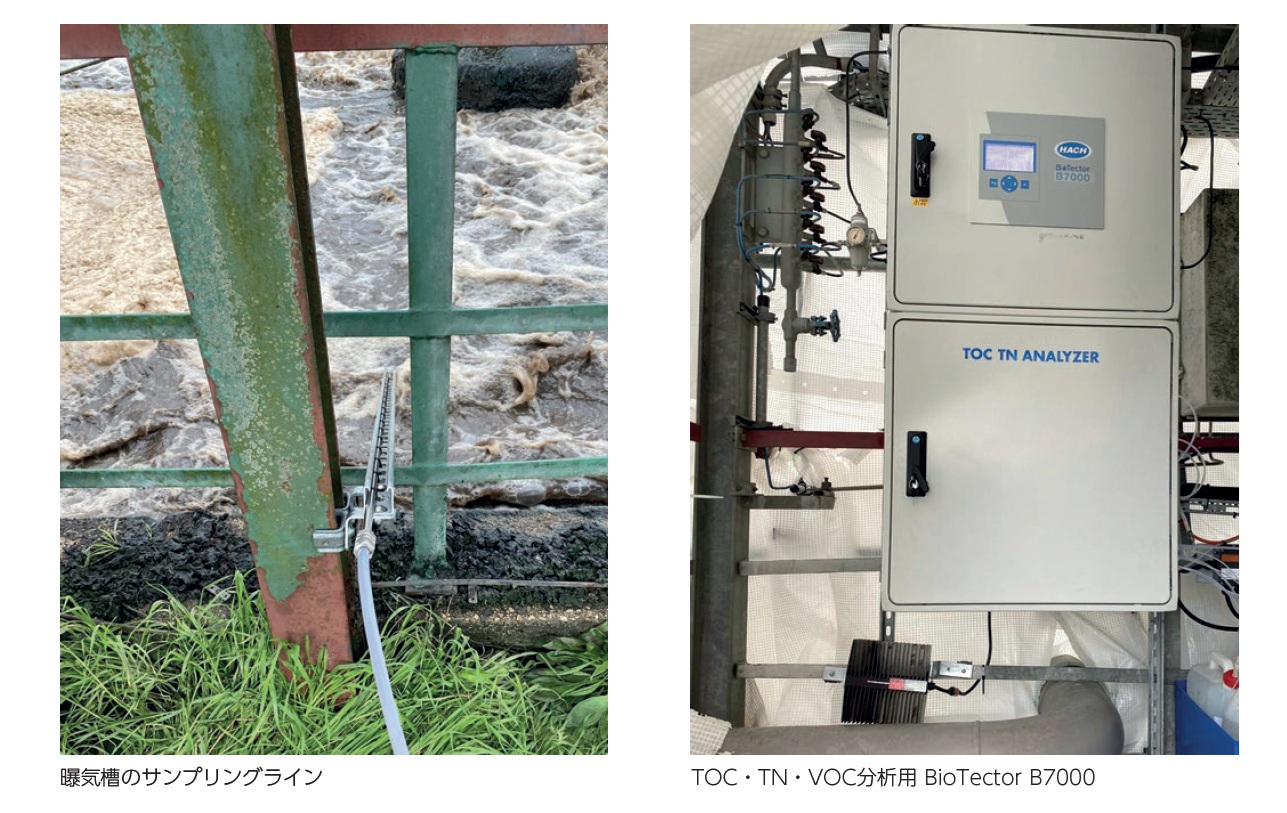

最近の規制強化により、ドイツのある製油所では、自社の排水処理設備に、適応型バクテリアを活用した下流脱窒工程の追加が求められました。これに伴い、TOCとTN(全窒素)の分解効率を継続的に監視・記録する必要があり、曝気槽から正確かつ代表的なサンプルを採取することが現場の課題となっています。

解決策

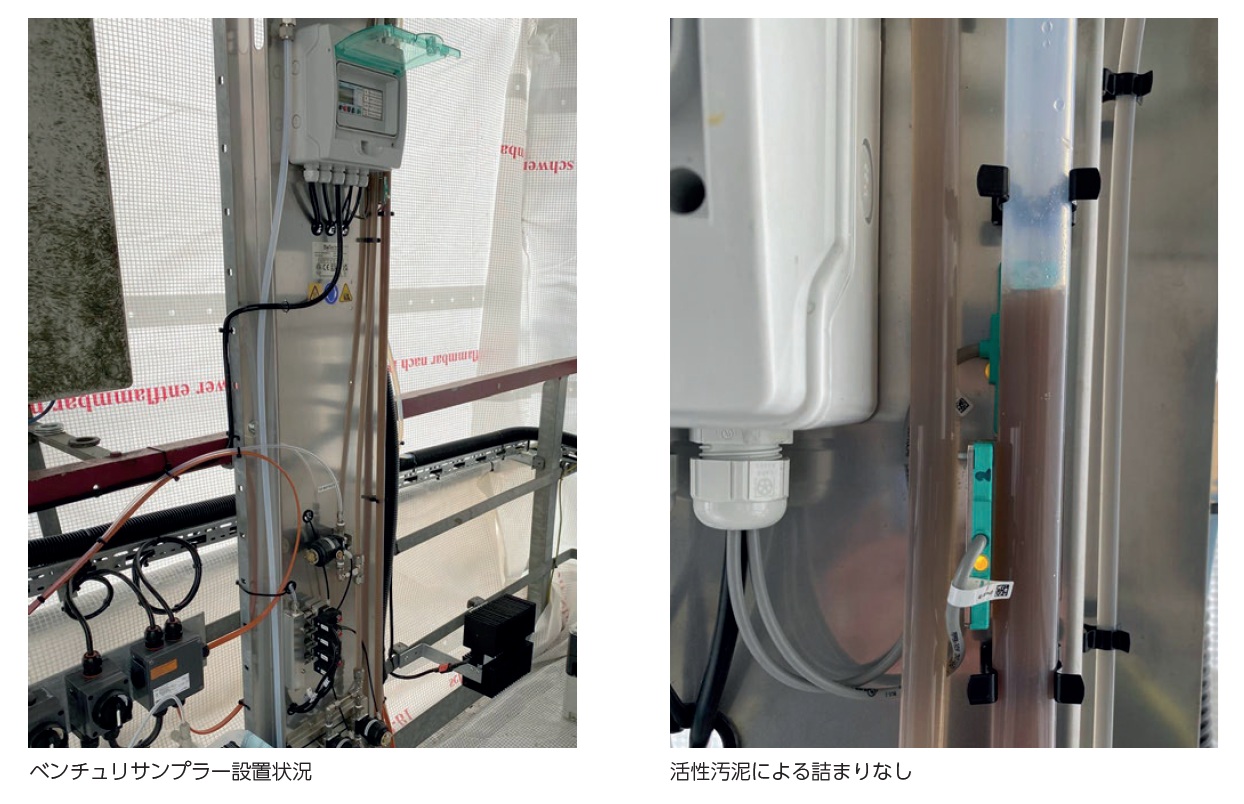

この課題に対し、オンラインTOC計BioTector B7000とベンチュリサンプラーを導入しました。BioTector B7000は、TOC、TN、TIC(全無機炭素)、TC(全炭素)を測定し、VOCを自動で計算します。ベンチュリサンプラーは、圧縮空気を利用した真空ポンプ方式で、距離や高低差がある場所からでも安定して必要量のサンプルを採取できます。両機器とも、製油所排水のような高濃度・高粒子含有の産業排水に対応した設計となっています。

メリット

BioTector B7000は最大2mmまでの柔らかい粒子を含むサンプルにも対応可能で、ベンチュリサンプラーとの組み合わせにより、24時間体制で十分な量の排水サンプルを安定して採取できます。さらに、セルフクリーニング機能によりサンプル間のクロスコンタミネーションやキャリーオーバーを防止し、多チャンネルでの運用も可能です。これにより、現場のメンテナンス負担が大幅に軽減され、高い稼働率を維持できます。

曝気槽からのサンプリング

脱窒プロセスの導入は、環境規制への対応として不可欠です。活性汚泥槽からのサンプリングは、炭素や窒素の分解状況を正確に把握するために重要な工程です。従来は、複雑なフィルターやポンプを使ってサンプルを分析装置まで送っていましたが、これらの膜フィルターは電力消費が多く、定期的なメンテナンスも負担となっていました。

BioTector ベンチュリサンプラーは、圧縮空気の流れを利用して真空を発生させ、サンプルを分析装置へ効率よく搬送します。両機器は隣接して設置でき、B7000からサンプラーへ電源供給も可能です。

測定サイクルごとに、サンプルはベンチュリサンプラーとサンプリングラインから排出され、サンプルに触れる部品は温水マイクロバブルで自動洗浄されます。その後、空気でシステムを乾燥し、次のサンプリングに備えます。オペレーターは多チャンネル方式を選択し、例えば浮上処理槽と曝気槽の2か所を同時に監視することもできます。

ベンチュリサンプラーの主な特長

・圧縮空気駆動のベンチュリポンプ方式

・サンプル流量を常時監視し、空運転を防止

・完全自動・自己洗浄システム(各サイクル後に空気と水のマイクロバブルで逆洗浄)

・洗浄しやすいサンプルチャンバー(内径10.5mm)とサンプリングライン(3.2mm)

・サイクル間はサンプリングラインを空気乾燥し、次回サンプルの希釈を防止

・逆洗によりサンプルピット内のスラッジ堆積を防止

今後の展望

現場では、溶存栄養塩や全栄養塩、スラッジ濃度・汚泥滞留時間、曝気槽内の溶存酸素などを監視するためのプローブや分析機器の導入も検討されています。また、Hach® RTC※制御による自動栄養塩調整システムを活用することで、さらなる運転最適化が可能です。サービスプランの充実により、メンテナンス担当者やオペレーターの負担軽減も期待できます。

※Hach® RTCは、現在日本国内で取り扱いをしていません。自社のオンライン制御システムが導入されている場合には、データ統合が可能です。

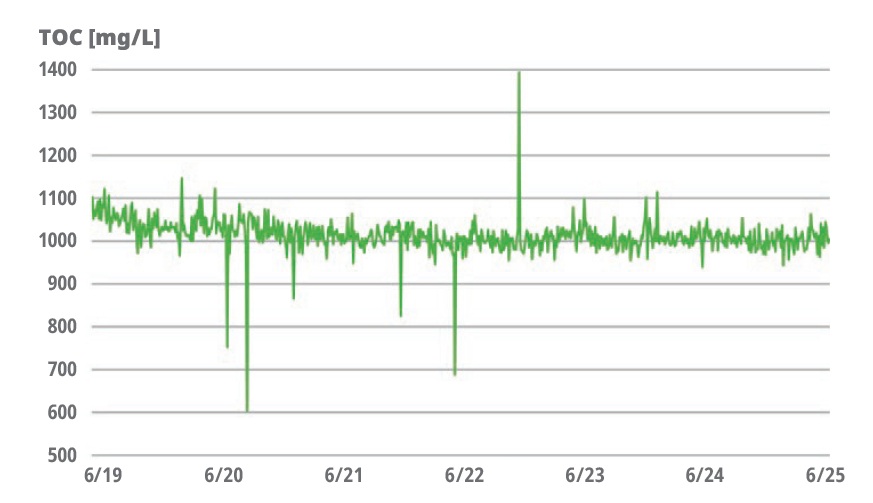

曝気槽の測定ポイントにおけるTOC(全有機炭素)の日ごとの変動結果

まとめ

BioTector B7000 TOC/TN計とベンチュリサンプラーによる製油所排水のTOCおよびTN負荷の継続的な監視により、規制の確実な遵守が可能となります。また、低メンテナンス機器による自動化によって、現場スタッフの作業負担も大幅に軽減されます。